工場勤務の皆さんは受注生産と見込み生産の違いを説明できますか?

大手家電メーカーの工場に勤めていた方が、受注生産方式を採用している中小企業の生産現場を見た時にカルチャーギャップを受けたなんてケースをよく聞きますね。

受注生産と見込み生産を混在させてしまうと、製造現場がパニックになります。

今回は製造業における受注生産と見込み生産の違いと、それぞれに適した作業レイアウトの考え方について、現役工場勤務のゆとり課長が簡単に解説していきます。

工場勤務する上では基礎的なポイントとなりますのでしっかり理解していきましょう。

受注生産と見込み生産の違いを知る理由

製造業において生産方式の選択は最も根本的な部分であり、企業の効率性・コスト・在庫リスク・顧客満足度に大きな影響を与えます。

製造現場においては、

- 生産設備

- 作業場のレイアウト

- 人員の配置

などの考え方が生産方式によって全く異なるため、製造現場をマネジメントする上層部が自社の生産方式の特徴をしっかり把握できていないままでいると、各々が都合の良い解釈で製造現場をめちゃくちゃにする傾向がありますね。

そうならないためにも、上層部はもちろん現場サイドも受注生産と見込み生産の違いをきちんと理解して、自社の生産方式からブレない範囲での改善活動をしていきましょう。

受注生産と見込み生産の違い

「受注生産と見込み生産の違いとは…?」

「受注生産と見込み生産のメリットとデメリットを教えてください!」

工場見学のお客さんや学生からこのような質問を受けた時に、自社の生産方式の特徴も含めてきちんと答えられますか?

受注生産と見込み生産の大きな違いは注文と生産のタイミングです。

まずは受注生産と見込み生産の特徴をそれぞれ簡単に見ていきましょう!

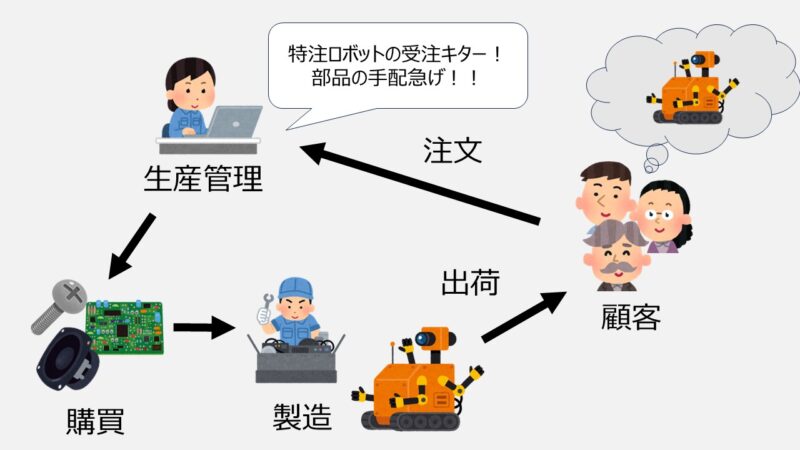

受注生産方式

受注生産方式は注文を受けてから生産する方式です。

寿司屋で例えるならカウンター前でお客さんから注文を聞いて寿司を握るイメージです。

顧客からの注文を受けてから生産を開始するので提供するまでに時間が発生します。

もう少し具体的に言うと、受注生産方式には次のような特徴がありますよ。

在庫は持たない

受注生産方式は顧客から注文を受けてから製作するので、在庫を持つ必要がなくなります。

経営者にとって在庫を持つということは、

- 保管スペースが必要

- 売れるまで金にならない

- 電気代や棚卸などの管理コスト

などのリスクが発生するので、単純に大量生産すれば良い訳でなく、生産数は慎重に考えなければなりません。

注文が確定してから製品をつくれば、売れ残ることはないし保管スペースも最小限で済むでしょう。

顧客によって仕様が変わる

注文が確定してから作れるメリットとして、顧客が求める仕様に沿った生産が可能になります。

製品を作るための部品表をBOM(ボム)と言いますが、受注生産時は注文が入ってからBOMを作成し始めるので出荷形態の変化に強いです。

つまり受注生産方式は、予め決まった物を作り続ける標準品よりも、オーダーメイド品(特注品)の生産に適した生産スタイルと言えるでしょう。

納期との闘い

受注生産は日々の生産量や品目が変動するため、細かなスケジュールを固定できず、ざっくりとした計画になりがちです。

突発的な受注が重なると短期的に負荷が集中し、残業や納期遅延のリスクが高まります。

生産管理や現場リーダーは

- 優先順位の見直し

- 人員設備の再配置

- 外注の活用

- 交代制の導入

- 工程の標準化

などで柔軟に対応し、コミュニケーションを密にして変動を乗り切ることが求められるでしょう。

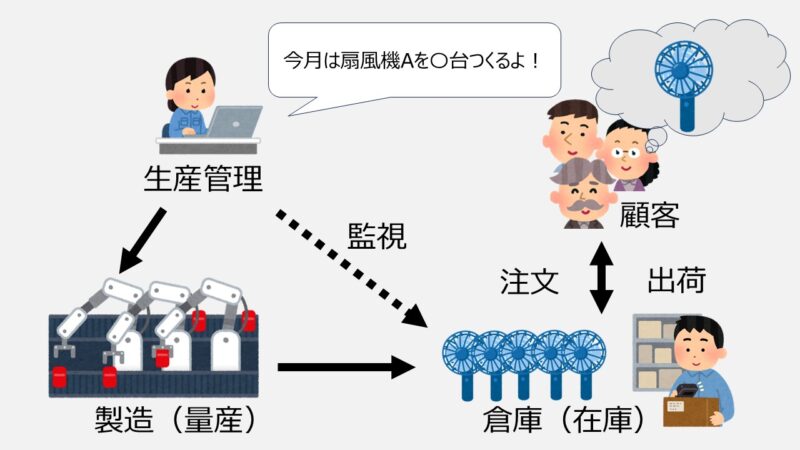

見込み生産方式

見込み生産方式は、過去の販売実績や市場動向、季節性などをもとに将来の需要を予測し、それに合わせてあらかじめ製品を生産する方式です。

寿司屋で例えるなら前もって握っておいたネタを回転レーンに流し、お客さんが食べたい物を選ぶイメージです。

需要が比較的安定した商品や大量生産に向いている一方、予測誤差が在庫過多や欠品の原因になり得るため、予測精度の向上や需要変動への柔軟な対応が求められるでしょう。

受注は在庫で対応

見込み生産で作った製品は受注の変動に備えて在庫で対応していきます。

過不足を避けるために安全在庫数を設定し、在庫が下回らないよう計画的に生産することが重要です。

例えば、一般家電では季節商品や販促期に需要が集中するため、通常時に一定量の在庫を確保して短期的な受注増を在庫で賄い、長期的な需要増には生産調整や外注で対応していきます。

これにより納期は安定するので、商品を売り上げるタイミングは逃しにくくなるでしょう。

工場で生産計画を立てられる

工場の生産計画は「仕様・数量・納期」を軸に立てられますよ。

受注生産と違い製品の仕様が既に確定しているため、必要な工程や資材は前もってわかっている状態です。

あと工場側で決めることは、数量を確定してロットサイズや生産能力、必要人員を調整し、最後に納期に合わせて工程順序やシフトを組むことくらいでしょう。

こうして得られた計画を基に設備稼働や外注、在庫補充を最適化し、納期遵守と効率化を図っていきます。

需要予測の精度が必要

需要予測の精度は見込み生産の成否を左右するため重要なポイントとなります。

前もってたくさん生産しても売れ残ってしまったら、その分の在庫が会社としてのロスコストに発展するリスクがあるからです。

予測精度を高めるには営業や販売部門からの事前情報、顧客の発注予定や販促計画を積極的に共有 的知見を融合させ、予測を継続的に補正して実践的な生産計画に反映させる工夫も必要となるでしょう。

多品種少量生産と少品種多量生産の関連性

受注生産と見込み生産どちらを取り入れるかを検討する上で、多品種少量生産と少品種多量生産の関連性を理解しておきましょう。

- 多品種少量生産…多種の製品を少量ずつ効率的に生産

- 少品種多量生産…機種を絞って低コストに量産

では、多品種少量生産の工場は受注生産と見込み生産のどちらの受注方式が合っているでしょうか。

受注生産の特徴に「顧客によって仕様が変わる」と「在庫は持たずに都度生産」が挙げられました。

つまり生産機種は多種で生産量は受注分しかつくらないため、受注生産は多品種少量生産との相性が良いと言えます。

一方で見込み生産の特徴を振り返ってみましょう。

こちらは「事前に生産する機種を決めて適正在庫を確保すること」が重要であるため、見込み生産は機種限定で量産に特化した少品種多量生産と相性が良いと言えます。

このように、自社の生産方式がどちらに適しているかは多品種少量生産と少品種多量生産の観点からも紐づけられるのです。

生産形態と工場レイアウトの関連性

工場のレイアウトは人・設備・資材の流れを左右し、納期・コスト・品質に直結するため、生産形態に合わせた設計が不可欠です。

多品種少量生産と少品種大量生産では、求められる生産特性が大きく異なるため工場レイアウトにも違いが生じます。

つまり、生産現場のレイアウトは受注生産と見込み生産の違いよってもまったくの別ゲーになるのです。

それぞれどんな時にどんなレイアウトが最適化と言えるのかを解説していきまね。

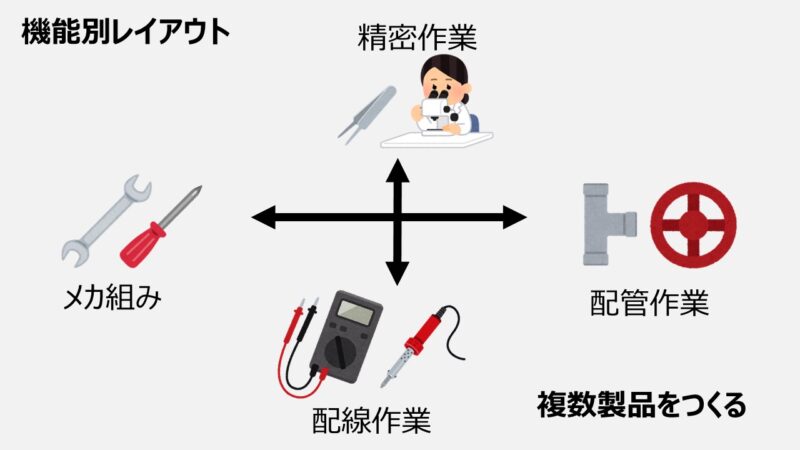

受注生産に適したレイアウト

受注生産は多品種少量が基本のため、汎用化された設備と機能別レイアウト(工程別配置)が適しています。

例えば、

- 機械を組立てる作業台

- ハーネスやケーブル類を作成する作業台

- カバー取付けや拭き上げなど仕上げをする作業台

などのように、担当する工程を大まかに分けて物を流すイメージです。

とにかく様々な機種が作れるようなレイアウトと変動する受注量に対応できる柔軟な職場環境が求められます。

したがって物の動線は作る製品やタイミングによって都度変動して複雑化しますよ。

いろんな物はつくれるけど、製造作業者の多能工化と生産管理の工夫が問われるでしょう。

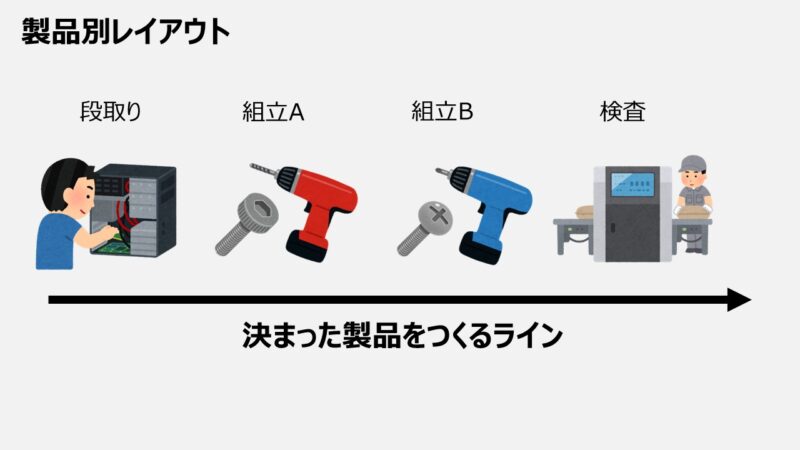

見込み生産に適したレイアウト

見込み生産は少品種多量で安定した需要を前提とするため、製品別レイアウトによる流れ重視の生産が基本となります。

機能別レイアウトと比較すると、物の流れが一本で非常にシンプルかつ分かりやすいレイアウトが特徴です。

作る機種が絞られる分、専用機や自動化設備を導入して高い稼働率と低い単位コストを実現しなければなりません。

あくまでイメージですが、ネジを締める工程においては、作業台に六角レンチセットが置かれている訳でなく、ビットサイズ固定の特化型電動ツールしかない作業環境です。

スケジュールも立てやすく生産管理側からすると都合の良い作業レイアウトですが、単純作業故に作業者のモチベーション維持と作業エリアの確保が課題となるでしょう。

まとめ

受注生産と見込み生産の違いについて以下にまとめます。

| 観点 | 受注生産 | 見込み生産 |

| 生産タイミング | 注文→生産開始 | 需要予測→事前生産 |

| 在庫 | ほぼなし | 安全在庫確保 |

| 向く製品 | オーダーメイド品(特注) | 良く売れる標準品 |

| 生産形態 | 多品種少量 | 少品種多量 |

| 工場レイアウト | 機能別配置 | 製品別配置 |

受注生産と見込み生産を混在させてしまうと、現場が機能しなくなるという点が核心です。

- 受注生産の工場に見込み生産の思想を持ち込む → 使わない在庫増加、スペース浪費

- 見込み生産の工場で受注生産的な対応 → スケジュール混乱、効率低下

このようにならないためにも、自社の工場がどんな生産スタイルなのかトップが明確にして、それぞれに適したやり方で改善を進めていきましょう。

コメント